Takeaways utama

Papan pelapis magnesium oksida (MGO) adalah bahan binaan yang berprestasi tinggi, pelbagai guna.

Mereka menawarkan rintangan kebakaran yang luar biasa, sering melebihi bahan tradisional.

Papan MGO sangat tahan terhadap kelembapan, acuan, dan pertumbuhan cendawan.

Komposisi kuat mereka menyumbang kepada ketahanan dan kekuatan yang unggul.

Proses pembuatannya agak mesra alam, menyumbang kepada amalan bangunan yang mampan.

Apakah papan pelapis magnesium oksida?

Definisi dan kegunaan

Papan pelapis magnesium oksida (MGO) adalah bahan bangunan hijau berasaskan mineral yang dibuat terutamanya dari magnesium oksida, mineral yang semulajadi. Ia adalah produk panel panel yang dibuat, bukan struktur, dengan pelbagai kegunaan dalam pembinaan. Papan MGO direka untuk berfungsi sebagai alternatif yang unggul kepada drywall berasaskan gipsum tradisional, papan simen, simen serat, dan produk papan lapis/OSB. Fleksibiliti mereka membolehkan mereka digunakan dalam pelbagai aplikasi, termasuk:

Pelapis luaran: Menyediakan lapisan tahan lama dan tahan api untuk dinding luaran.

Dinding dan siling dalaman: Menawarkan perlindungan kebakaran yang sangat baik dan rintangan kelembapan untuk partisi dalaman dan permukaan overhead.

Subflooring: Mewujudkan asas yang stabil dan mantap untuk pelbagai bahan lantai.

Sokongan jubin: Berkhidmat sebagai substrat kalis air yang boleh dipercayai untuk jubin batu seramik, porselin, dan semula jadi di bilik mandi, dapur, dan kawasan basah yang lain.

Perhimpunan kebakaran: Komponen integral dalam sistem yang memerlukan penilaian rintangan kebakaran tertentu.

Panel bertebat struktur (SIPs): Digunakan sebagai bahan pelapis untuk peningkatan penebat dan integriti struktur.

Soffits dan fascias: Menyediakan kemasan yang tahan lama dan rendah untuk overhangs bumbung.

Lampiran dinding aci: Membentuk halangan kebakaran dalam aci menegak.

Latar belakang sejarah

Penggunaan simen berasaskan magnesium dalam pembinaan jauh dari inovasi moden. Sebenarnya, sejarah mereka membentangkan ribuan tahun, mendahului banyak bahan binaan yang digunakan secara meluas pada hari ini.

Tamadun purba mengiktiraf sifat -sifat bermanfaat magnesia (magnesium oksida). Ia terutamanya digunakan dalam mortar untuk pembinaan struktur penting seperti Tembok Besar China dan oleh Roma dalam seni bina mereka, termasuk komponen Pantheon yang berpotensi. Aplikasi awal ini memanfaatkan magnesia untuk sifat dan ketahanan yang mengikatnya.

Walau bagaimanapun, dengan kedatangan abad ke-20, kemunculan simen berasaskan magnesium berkurang. Alternatif yang lebih murah, seperti Portland Cement, Gypsum, dan Plywood, telah tersedia secara meluas, yang membawa kepada peralihan amalan pembinaan. Selama beberapa dekad, bahan berasaskan MGO sebahagian besarnya diturunkan kepada aplikasi khusus, seperti lapisan tanur suhu tinggi dan simen penampalan khusus.

Kebangkitan papan magnesium oksida dalam industri pembinaan arus perdana bermula kira -kira dua dekad yang lalu. Kebangkitan ini didorong oleh permintaan yang semakin meningkat untuk bahan binaan yang mampan dan berprestasi tinggi yang menangani isu-isu seperti keselamatan kebakaran, kawalan kelembapan, dan kesan alam sekitar. Teknik pembuatan moden dan pemahaman yang lebih mendalam tentang sifat unik MGO yang dibenarkan untuk pembangunan papan pelapis MGO yang kita tahu hari ini. Manfaat luar biasa mereka dengan cepat mendorong mereka kembali ke pertarungan sebagai pilihan pilihan untuk pembina yang mencari penyelesaian pembinaan yang tahan lama, mesra alam, dan berdaya tahan. Terutama, papan MGO digunakan secara meluas dalam pembinaan Stadium Kebangsaan Beijing untuk Sukan Olimpik 2008, yang menonjolkan pelukan mereka dalam projek -projek seni bina moden.

Struktur kimia

Magnesium oksida (MGO), yang juga dikenali sebagai magnesia, adalah sebatian bukan organik yang berlaku sebagai pepejal putih. Struktur kimianya dicirikan oleh ikatan ionik antara atom magnesium (mg) dan oksigen (O). Magnesium, menjadi logam dari kumpulan 2 jadual berkala, mudah kehilangan dua elektron untuk membentuk mg 2 kation. Oksigen, nonmetal dari kumpulan 16, dengan mudah memperoleh dua elektron untuk membentuk o 2- Anion. Ion -ion yang bertentangan ini tertarik kepada satu sama lain, membentuk struktur kekisi kristal yang tipikal dari sebatian ionik.

Struktur kristal magnesium oksida adalah serupa dengan natrium klorida (garam batu), mengamalkan sistem kristal padu di mana setiap mg 2 ion dikelilingi oleh enam o 2- ion, dan sebaliknya. Ikatan ionik yang kuat ini menyumbang dengan ketara kepada titik lebur tinggi MGO (2852 ° C), kekerasan, dan kestabilan kimia, yang penting untuk prestasi papan MGO dalam pelbagai keadaan persekitaran, terutamanya di bawah haba yang tinggi atau di hadapan kelembapan. Kestabilan struktur ini adalah kunci kepada rintangan kebakaran bahan, kerana ia tidak mudah memecahkan atau membakar apabila terdedah kepada api.

Bahan -bahan utama

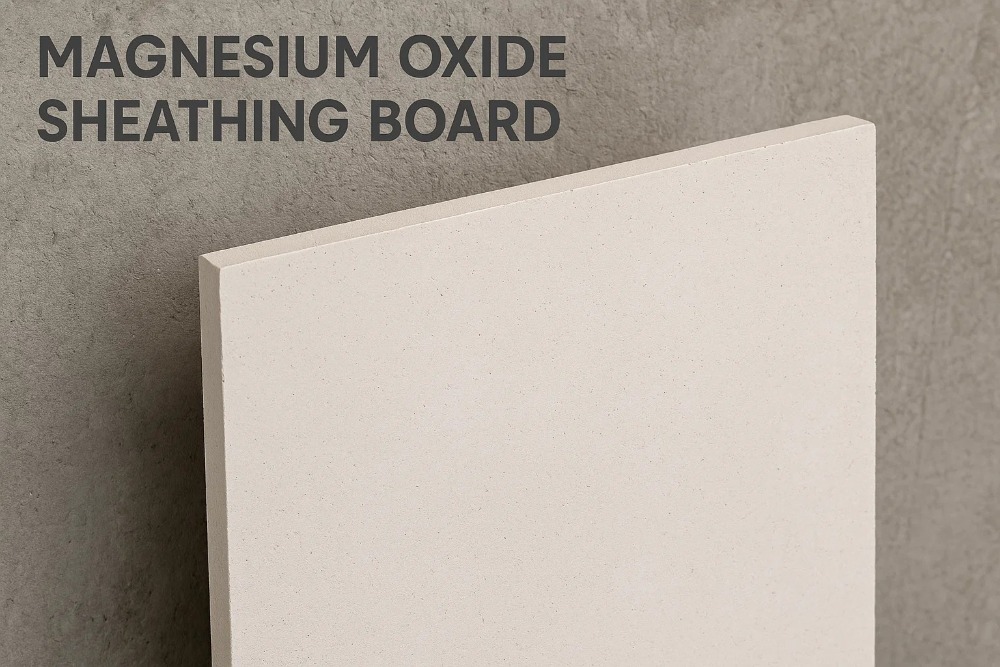

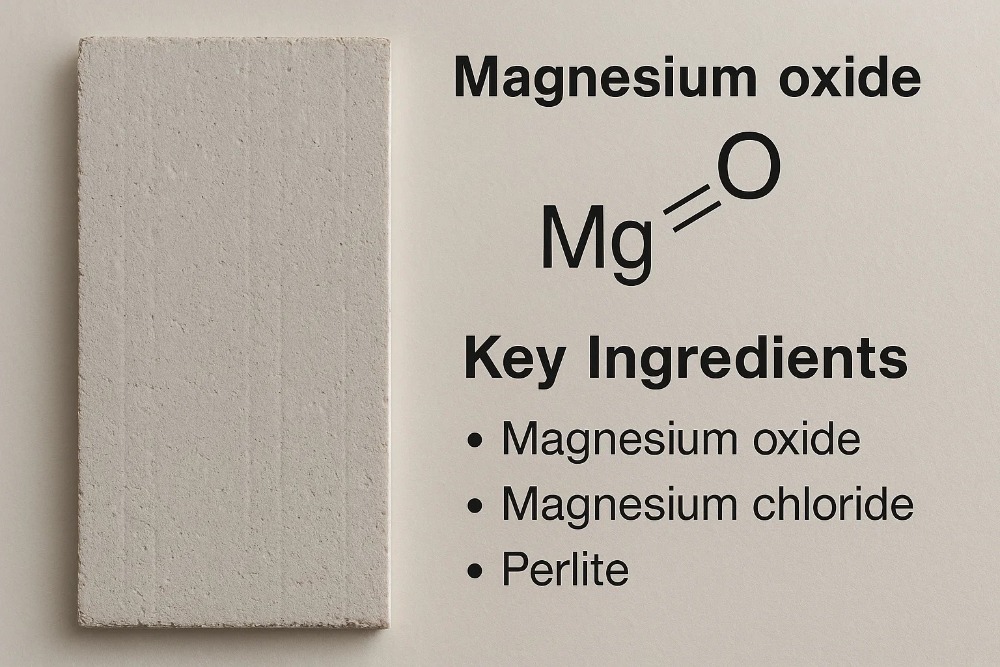

Walaupun magnesium oksida adalah pengikat utama, Papan MGO adalah bahan komposit, yang bermaksud mereka dibuat dari gabungan beberapa bahan yang berfungsi secara sinergistik untuk mencapai sifat yang dikehendaki. Perumusan yang tepat boleh berubah sedikit di antara pengeluar, tetapi komponen teras umumnya termasuk:

Magnesium oksida (MGO): Ejen mengikat utama, biasanya berasal dari pengaliran magnesit semulajadi. Ia bertindak balas dengan magnesium klorida untuk membentuk simen magnesium oxychloride terhidrat, yang merupakan pengikat utama yang menguatkan papan.

Magnesium chloride (Mgcl 2 ): Bertindak sebagai reaktan penting dengan MGO. Apabila dibubarkan di dalam air, magnesium klorida memudahkan proses penghidratan dan pengerasan, membentuk simen magnesium oxychloride yang stabil yang mengikat komponen lain bersama -sama. Nisbah MGO yang tepat kepada MGCL 2 adalah kritikal untuk kekuatan dan kestabilan.

Perlite: Sebuah kaca gunung berapi yang ringan dan amorf yang dirawat haba untuk berkembang. Perlite ditambah kepada campuran untuk mengurangkan berat keseluruhan lembaga, meningkatkan sifat penebatnya (kedua-dua terma dan akustik), dan meningkatkan rintangan kebakaran kerana sifatnya yang tidak mudah terbakar.

Serat Kayu/Selulosa: Biasanya dalam bentuk habuk papan atau serat kayu kitar semula yang lain, komponen -komponen ini bertindak sebagai tetulang, sama seperti rebar dalam konkrit. Mereka memberikan kekuatan tegangan, meningkatkan rintangan impak, dan membantu mencegah retak. Jenis dan jumlah gentian mempengaruhi fleksibiliti dan kebolehkerjaan Lembaga.

Mesh gentian kaca: Selalunya tertanam dalam lapisan papan, mesh gentian kaca menyediakan kekuatan tegangan tambahan, kestabilan dimensi, dan rintangan retak. Ia membantu mengedarkan tekanan di seluruh papan dan meningkatkan lagi ketahanannya.

Aditif lain: Jumlah kecil bahan tambahan lain boleh dimasukkan ke dalam ciri-ciri tertentu. Ini termasuk:

Plasticizers: Untuk meningkatkan kebolehkerjaan dan aliran semasa pembuatan.

Penghancur air: Untuk meningkatkan lagi rintangan kelembapan.

Penstabil: Untuk mengawal masa penetapan dan memastikan prestasi jangka panjang.

Peratusan dan pencampuran bahan -bahan ini sangat penting untuk menghasilkan papan MGO dengan kualiti, kekuatan, dan pelbagai ciri prestasi yang dikehendaki.

Pembuatan

Proses pengeluaran

Pembuatan papan pelapis magnesium oksida (MGO) biasanya melibatkan proses pelbagai langkah yang menggabungkan bahan yang tepat dengan teknik pengawetan lanjutan. Matlamatnya adalah untuk mewujudkan panel homogen, padat, dan tahan lama.

Penyediaan bahan mentah:

Magnesium oksida (MGO): Magnesia kalkulasi kaustik tinggi biasanya digunakan. Ia sering menjadi tanah yang halus untuk memastikan kereaktifan seragam.

Magnesium chloride (Mgcl 2 ): Ini biasanya dibekalkan sebagai larutan berair pekat.

Agregat dan pengisi: Perlite, serat kayu, dan agregat ringan yang lain diukur dengan teliti dan disediakan. Mesh fiberglass dipotong ke saiz.

Mencampurkan:

Bahan mentah kering, termasuk MGO, perlite, dan gentian kayu, dimasukkan ke dalam pengadun perindustrian yang besar.

Pada masa yang sama, larutan magnesium klorida, sering dicairkan kepada kepekatan tertentu, diperkenalkan ke dalam pengadun.

Bahan -bahan ini benar -benar bercampur untuk mencipta buburan atau tampal homogen. Konsistensi campuran ini adalah kritikal untuk kualiti lembaga akhir.

Membentuk:

Bubur campuran kemudiannya terus diberi makan ke tali pinggang penghantar atau mesin pemutus.

Apabila bahan bergerak, lapisan mesh gentian kaca biasanya diletakkan di atas dan/atau permukaan bawah papan pembentukan. Penguatkuasaan ini sangat penting untuk integriti struktur lembaga.

Penggelek atau mekanisme menekan memampatkan bahan ke ketebalan yang dikehendaki, memastikan keseragaman dan ketumpatan. Proses ini boleh automatik, mewujudkan lembaran berterusan campuran MGO.

Tetapan awal dan pemotongan:

Sebaik sahaja dibentuk, papan hijau (tidak disedut) mula menjalani tindak balas penetapan awal, di mana magnesium oksida bertindak balas dengan larutan magnesium klorida untuk mula membentuk simen magnesium oxychloride terhidrat.

Sebelum ia mengeras sepenuhnya, lembaran berterusan dipotong ke dalam saiz papan standard (mis., 4x8 kaki, 4x10 kaki) menggunakan gergaji pemotongan automatik.

Menyembuhkan:

Papan potong kemudian dipindahkan ke persekitaran pengawetan yang terkawal. Ini adalah tahap kritikal di mana tindak balas kimia sepenuhnya berkembang, dan papan mendapat kekuatan dan kestabilan terakhir mereka.

Pengawetan boleh berlaku pada suhu ambien selama beberapa hari, atau dalam ruang pengawetan dipercepatkan dengan kelembapan dan suhu terkawal untuk mempercepatkan proses. Penyembuhan yang betul menghalang warping dan memastikan integriti jangka panjang lembaga.

Pengeringan dan penamat:

Selepas menyembuhkan, papan mungkin menjalani proses pengeringan untuk menghapuskan sebarang kelembapan sisa, memastikan kestabilan dimensi dan prestasi optimum.

Akhirnya, papan diperiksa untuk kualiti, tepi boleh dipangkas atau beveled, dan mereka biasanya disusun dan dibungkus untuk penghantaran.

Kawalan kualiti

Langkah -langkah kawalan kualiti yang ketat dilaksanakan pada pelbagai peringkat proses pembuatan untuk memastikan papan MGO memenuhi piawaian prestasi tertentu dan keperluan pelanggan.

| Peringkat | Ukuran kawalan kualiti | Tujuan |

| Input bahan mentah | Ujian kesucian MGO yang masuk, MGCL 2 Konsentrasi, dan spesifikasi agregat (mis., Saiz zarah, kandungan lembapan). | Memastikan komponen asas memenuhi sifat kimia dan fizikal yang diperlukan untuk prestasi dan kereaktifan lembaga yang konsisten. Menghalang kecacatan yang berasal dari bahan -bahan yang kurang baik. |

| Proses pencampuran | Pemeriksaan biasa pada nisbah campuran, konsistensi, dan suhu buburan. Pengukuran kelikatan masa nyata. | Menjamin pengagihan seragam semua bahan, keadaan tindak balas kimia yang optimum, dan menghalang variasi dalam ketumpatan dan kekuatan papan disebabkan pencampuran yang tidak wajar. |

| Membentuk & memotong | Pemantauan berterusan ketebalan papan, lebar, dan panjang. Pemeriksaan visual untuk kecacatan permukaan, gelembung, atau lompang. | Memastikan ketepatan dimensi untuk memudahkan pemasangan dan menghalang kelemahan struktur. Mengenal pasti ketidaksempurnaan permukaan yang boleh menjejaskan kemasan atau prestasi. |

| Proses pengawetan | Pemantauan suhu dan kelembapan dalam mengubati ruang. Ujian tetap kekuatan papan sampel pada masa pengawetan yang berbeza. | Memastikan reaksi penghidratan dan pengerasan diteruskan dengan betul, yang membawa kepada kekuatan mampatan dan lentur yang optimum, dan menghalang tekanan melengkung atau dalaman. |

| Produk siap | Ujian Harta Fizikal: | Mengesahkan produk akhir memenuhi kriteria prestasi tertentu untuk keselamatan, ketahanan, dan kebolehgunaan. |

| * Kekuatan lentur (modulus pecah): mengukur ketahanan terhadap lenturan. | Menunjukkan keupayaan lembaga untuk menahan beban tanpa melanggar, penting untuk integriti struktur. |

| * Kekuatan mampatan: mengukur rintangan untuk menghancurkan. | Penting untuk aplikasi di mana lembaga akan menanggung beban menegak. |

| * Ketumpatan: Memastikan berat badan dan kandungan bahan yang konsisten. | Mempengaruhi sifat penebat haba dan akustik, serta pengendalian. |

| * Kestabilan dimensi (bengkak/pengecutan): diuji di bawah kelembapan yang berbeza -beza. | Meramalkan bagaimana lembaga akan melaksanakan dalam keadaan persekitaran yang berbeza, mencegah isu -isu seperti buckling atau jurang. |

| * Penyerapan air: mengukur berapa banyak air yang diserap oleh lembaga. | Kunci untuk sifat rintangan kelembapan dan mencegah pertumbuhan acuan. |

| * Ujian rintangan kebakaran: dijalankan secara berkala pada sampel perwakilan. | Mengesahkan bahawa Lembaga memenuhi klasifikasi kebakaran yang diperlukan (mis., ASTM E84, UL ratings) dan memastikan prestasi keselamatan. |

| Pemeriksaan visual: Pemeriksaan akhir untuk kemasan permukaan, kualiti tepi, dan penampilan keseluruhan. | Memastikan rayuan estetik dan kemudahan pemasangan. |

Sifat papan magnesium oksida

Magnesium oksida (MGO) papan pelapis mempunyai kombinasi unik sifat yang menjadikannya sangat diingini dalam pembinaan moden. Ciri -ciri ini berasal dari komposisi kimia mereka dan proses pembuatan yang mantap.

Rintangan Kebakaran

Salah satu kelebihan papan MGO yang paling penting ialah rintangan kebakaran yang luar biasa. Harta ini terutamanya disebabkan oleh sifat magnesium oksida yang tidak mudah terbakar dan proses penghidratan yang menghasilkan simen magnesium oxychloride.

Bahan yang tidak mudah terbakar: MGO sendiri adalah mineral yang tidak terbakar. Tidak seperti produk berasaskan kayu (seperti papan lapis atau OSB) atau papan gypsum dengan perasa kertas, papan MGO tidak menyumbang bahan api kepada api.

Kestabilan terma: Magnesium oksida mempunyai titik lebur yang sangat tinggi (2852 ° C atau 5166 ° F). Ini bermakna lembaga boleh menahan haba yang sengit untuk tempoh yang panjang tanpa merendahkan, mencair, atau melepaskan asap toksik.

Reaksi endotermik : Apabila terdedah kepada suhu tinggi, sebatian terhidrat di dalam papan MGO menjalani tindak balas endotermik (penyerap haba). Proses ini melepaskan air terikat secara kimia dalam bentuk stim, yang secara berkesan menyejukkan permukaan papan dan mewujudkan penghalang api. Kesan "penyejukan" ini menangguhkan kenaikan suhu di bahagian papan yang tidak dijangka, memberikan lebih banyak masa untuk pemindahan dan penindasan kebakaran.

Tiada asap atau asap beracun: Tidak seperti banyak bahan binaan lain, papan MGO tidak menghasilkan asap yang signifikan atau asap toksik apabila dikenakan api. Ini sangat meningkatkan keselamatan dan penglihatan penghuni semasa acara kebakaran.

Klasifikasi: Papan MGO biasanya mencapai penarafan kebakaran Kelas A (atau Kelas 1) mengikut ASTM E84, yang merupakan penarafan tertinggi untuk ciri -ciri pembakaran permukaan. Ini termasuk indeks penyebaran api yang sangat rendah dan asap. Mereka sering komponen kritikal di dinding, lantai, dan perhimpunan siling yang dinilai api, menyumbang kepada penilaian kebakaran setiap jam seperti piawaian seperti ASTM E119 atau UL 263.

Kelembapan dan rintangan acuan

Papan MGO menunjukkan prestasi unggul dalam persekitaran yang terdedah kepada kelembapan dan menawarkan rintangan yang sangat baik untuk pertumbuhan acuan dan cendawan.

Penghancuran air: Walaupun tidak sepenuhnya kalis air, papan MGO sangat tahan air. Komposisi tak organik yang padat bermakna mereka tidak membengkak, meledingkan, atau menghancurkan apabila terdedah kepada kelembapan, tidak seperti panel berasaskan kayu. Matriks simen magnesium oxychloride tidak mudah menyerap air cair.

Breakvability: Walaupun rintangan air mereka, papan MGO adalah wap telap, bermakna mereka boleh "bernafas." Ini membolehkan kelembapan terperangkap dalam rongga dinding untuk melarikan diri, mengurangkan risiko pemeluwapan dan masalah yang berkaitan.

Komposisi bukan organik: Oleh kerana papan MGO diperbuat daripada mineral bukan organik, mereka tidak menyediakan sumber makanan untuk acuan, cendawan, atau kulat lain. Ini sememangnya menghalang pertumbuhan biologi, menjadikan mereka pilihan yang ideal untuk kawasan kelembapan tinggi seperti bilik mandi, dapur, ruang bawah tanah, dan aplikasi luaran.

Kestabilan dimensi: Rintangan mereka terhadap penyerapan kelembapan memastikan bahawa papan mengekalkan kestabilan dimensi mereka, mencegah isu -isu seperti bengkak, mengecut, atau melengkung yang boleh menyebabkan retak atau ketidakstabilan dalam kemasan.

Ketahanan dan kekuatan

Papan MGO terkenal dengan kekuatan dan ketahanan mereka, menyumbang kepada panjang umur dan daya tahan struktur.

Kekuatan mampatan dan lentur yang tinggi: Ikatan ionik yang kuat dalam matriks simen magnesium oxychloride, digabungkan dengan bantuan berserabut dan mesh, memberikan papan MGO yang sangat baik dan kekuatan lentur. Ini membolehkan mereka menahan beban dan kesan yang ketara tanpa pecah.

Rintangan Kesan: Struktur padat dan homogen mereka memberikan ketahanan yang baik terhadap impak, menjadikan mereka kurang cenderung kepada ketegangan atau menindik berbanding dengan drywall tradisional.

Panjang umur: Oleh kerana sifat tidak organik mereka, papan MGO tahan terhadap reput, kerosakan, dan serangan serangga. Mereka tidak merendahkan masa kerana faktor biologi, menyumbang kepada hayat perkhidmatan yang lebih lama untuk bangunan.

Rintangan Berbasikal Thermal: Papan MGO mengekalkan integriti mereka dalam pelbagai suhu, menjadikannya sesuai untuk pelbagai iklim tanpa kebimbangan mengenai kemerosotan bahan akibat pengembangan dan penguncupan.

Fleksibiliti: Kekuatan dan kestabilan mereka yang melekat membolehkan mereka digunakan dalam pelbagai aplikasi, dari partisi dalaman hingga pelapis luar, menyediakan penyelesaian yang mantap dan tahan lama.

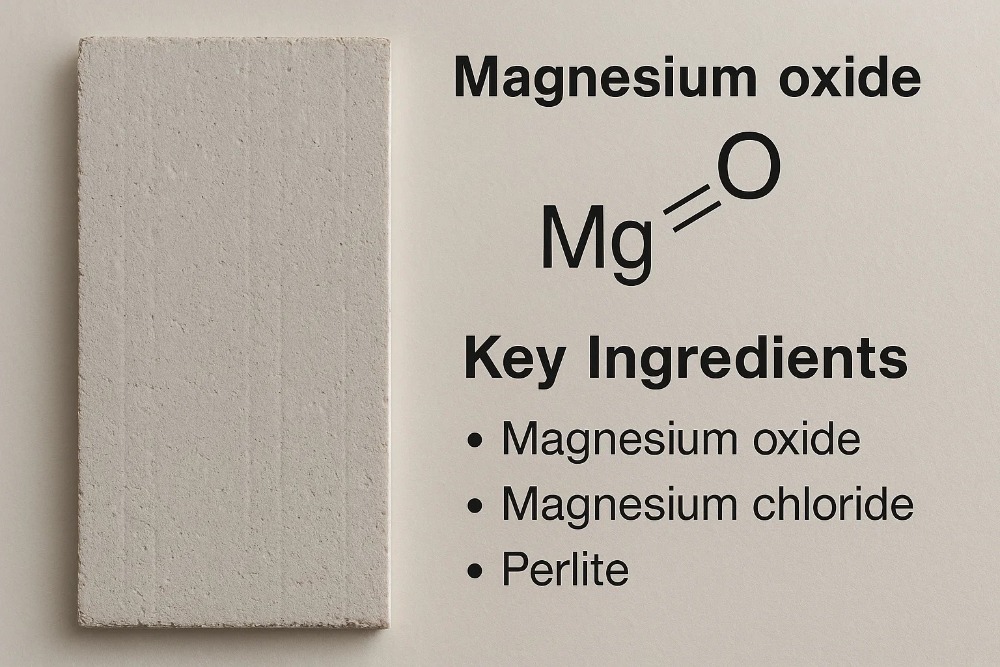

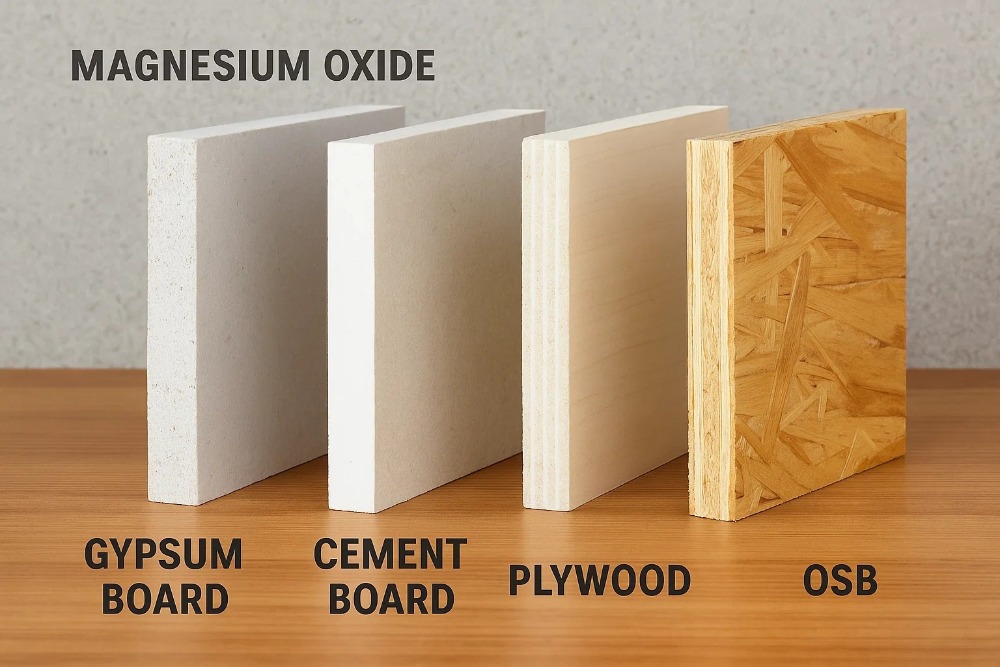

Papan pelapis magnesium oksida berbanding bahan lain

Papan MGO menawarkan kelebihan dan kekurangan yang berbeza berbanding dengan bahan binaan konvensional. Memahami perbezaan ini adalah penting untuk memilih bahan yang sesuai untuk aplikasi tertentu.

Lembaga Gypsum

Papan Gypsum (Drywall) adalah bahan dalaman dan siling dalaman yang paling biasa.

Perbezaan utama:

Rintangan Kebakaran: Papan gipsum menawarkan rintangan kebakaran yang baik kerana teras gipsum terhidrat, tetapi MGO sering melakukan lebih baik, terutamanya dalam situasi panas yang berterusan, dan biasanya mencapai penilaian kebakaran yang lebih tinggi tanpa memerlukan lapisan tambahan dalam banyak perhimpunan. MGO juga tidak mempunyai kertas yang dihadapi untuk membakar api.

Kelembapan/acuan: Papan gipsum standard sangat mudah terdedah kepada kerosakan air, bengkak, dan pertumbuhan acuan. Gypsum tahan kelembapan (papan hijau) menawarkan beberapa peningkatan tetapi tidak acuan-bukti. MGO jauh lebih tahan terhadap penyerapan kelembapan dan bukti-bukti acuan.

Kekuatan/ketahanan: Papan Gypsum agak lembut dan terdedah kepada penyok dan dings. Papan MGO umumnya lebih padat dan lebih tahan terhadap kesan.

Kebolehkerjaan: Papan Gypsum lebih mudah dipotong dan selesai. MGO boleh menjadi lebih sukar untuk dipotong dan mungkin memerlukan alat khusus, dan penamat boleh menjadi lebih mencabar kerana perbezaan tekstur permukaan dan kealkalian.

Berat: Papan MGO kadang -kadang boleh menjadi lebih berat daripada papan gipsum standard ketebalan yang sama, walaupun versi MGO ringan tersedia.

Lembaga simen

Lembaga simen adalah panel tahan lama yang tahan lama yang biasa digunakan sebagai penyokong jubin di kawasan basah.

Perbezaan utama:

Rintangan Kebakaran: Kedua-duanya tidak mudah terbakar dan menawarkan rintangan kebakaran yang sangat baik.

Kelembapan/acuan: Kedua -duanya sangat tahan terhadap kelembapan dan acuan. MGO biasanya mempunyai kadar penyerapan air yang lebih rendah.

Kekuatan/ketahanan: Kedua -duanya sangat kuat dan tahan lama. MGO kadang -kadang boleh menawarkan kekuatan lentur yang lebih baik untuk aplikasi tertentu.

Berat: Papan simen sering lebih berat dan lebih padat daripada MGO, menjadikan MGO lebih mudah untuk mengendalikan dan memasang.

Alkaliniti: Kedua -duanya adalah alkali. Walau bagaimanapun, kealkalian permukaan MGO kadang -kadang boleh bertindak balas dengan kemasan atau pelekat tertentu, yang memerlukan primer. Lembaga simen umumnya lebih neutral dalam hal ini.

Kebolehkerjaan: Papan simen amat sukar untuk dipotong dan skru, sering memerlukan alat khas. MGO biasanya lebih mudah untuk dipotong dan lebih cepat dipasang dengan alat standard.

Papan lapis dan OSB

Papan papan lapis dan berorientasikan papan (OSB) adalah panel berasaskan kayu yang digunakan secara meluas untuk aplikasi pelapis, subflooring, dan struktur.

Perbezaan utama:

Rintangan Kebakaran: Papan lapis dan OSB mudah terbakar dan menyumbang bahan api kepada api. Mereka membakar dan membakar, mengehadkan penggunaannya dalam perhimpunan kebakaran tanpa lapisan tambahan yang penting. MGO tidak mudah terbakar.

Kelembapan/acuan: Papan lapis dan OSB sangat mudah terdedah kepada kerosakan kelembapan, pembengkakan, penyingkiran, dan pertumbuhan acuan, terutamanya jika tidak dimeteraikan dengan betul atau jika terdedah untuk tempoh yang panjang. MGO sangat tahan terhadap kelembapan dan acuan.

Kekuatan/ketahanan: Kedua -duanya menawarkan kekuatan struktur yang baik. Walau bagaimanapun, sifat bukan organik MGO memberikan ketahanan yang lebih baik kepada reput, serangga, dan kerosakan, yang membawa kepada jangka hayat yang lebih lama dalam banyak keadaan. MGO juga menawarkan rintangan impak yang lebih baik.

Impak Alam Sekitar: Walaupun Wood adalah sumber yang boleh diperbaharui, pengeluaran papan lapis/OSB sering melibatkan resin dan gam yang boleh di luar gas VOC. MGO adalah produk berasaskan mineral dengan tenaga terkandung yang lebih rendah dan umumnya dianggap lebih mesra alam.

Perbezaan utama (Jadual)

Berikut adalah perbandingan ringkas papan pelapis magnesium oksida dengan bahan binaan biasa yang lain:

| Ciri | Magnesium Oxide Board (MGO) | Papan Gypsum (Drywall) | Lembaga simen | Papan lapis / osb |

| Komposisi utama | Magnesium oksida, magnesium klorida, perlit, serat kayu | Plaster gypsum, kertas menghadap | Simen portland, agregat, mesh gentian kaca | Veneers/helai kayu, pelekat |

| Rintangan Kebakaran | Cemerlang (Kelas A/1 tidak mudah terbakar, kestabilan terma tinggi) | Baik (teras yang tidak mudah terbakar, menghadap kertas boleh bahan api) | Cemerlang (tidak mudah terkejut) | Miskin (mudah terbakar, api api, chars) |

| Rintangan kelembapan | Cemerlang (sangat tahan terhadap air, tidak ada bengkak/melengkung) | Miskin (standard), sederhana (papan hijau), terdedah kepada bengkak/kerosakan | Cemerlang (sangat tahan air, tiada bengkak) | Miskin (sangat mudah terdedah kepada kerosakan air, bengkak, penyingkiran) |

| Rintangan acuan | Cemerlang (bukan organik, tiada sumber makanan untuk acuan) | Miskin (standard), sederhana (papan hijau), terdedah kepada pertumbuhan acuan | Cemerlang (bukan organik, tiada sumber makanan untuk acuan) | Miskin (organik, sangat terdedah kepada pertumbuhan acuan) |

| Kekuatan/ketahanan | Sangat tinggi (kekuatan lentur/mampatan tinggi, kesan-kesan.) | Rendah-moderat (terdedah kepada penyok/dings) | Tinggi (sangat keras, tahan lama) | Tinggi (integriti struktur yang baik) |

| Berat (relatif) | Sederhana-berat (lebih ringan daripada papan simen) | Cahaya sederhana | Berat | Cahaya sederhana |

| Kebolehkerjaan | Bagus (boleh dipotong dengan alat standard, boleh berdebu) | Cemerlang (senang dipotong, skor, mengikat) | Miskin (sukar dipotong, memerlukan alat khas, skru boleh melucutkan) | Bagus (senang dipotong, kuku, skru) |

| Penebat bunyi | Baik (padat, jisim membantu menyekat bunyi) | Baik (jisim membantu menyekat bunyi) | Sederhana | Sederhana |

| Kos (relatif) | Sederhana tinggi | Rendah | Sederhana tinggi | Rendah sederhana |

| Kesan alam sekitar | Umumnya baik (tenaga terkandung rendah, boleh dikitar semula) | Sederhana (gipsum boleh dikitar semula, kertas menghadap) | Sederhana (pengeluaran intensif tenaga, boleh dikitar semula) | Pembolehubah (sumber yang boleh diperbaharui, tetapi sering menggunakan resin berasaskan formaldehid) |

Panduan Praktikal ke Lembaga MGO

Walaupun papan magnesium oksida (MGO) menawarkan banyak faedah, pengendalian dan pemasangan yang betul adalah kunci untuk memaksimumkan prestasi mereka dan memastikan projek yang berjaya. Memahami nuansa bekerja dengan bahan ini dapat menghalang isu -isu biasa dan mengoptimumkan kelebihannya yang melekat.

Petua pemasangan

Memasang papan MGO berkongsi beberapa persamaan dengan drywall tradisional atau papan simen tetapi juga mempunyai keperluan khusus untuk dipertimbangkan:

Penyesuaian: Walaupun papan MGO adalah stabil secara dimensi, ia adalah amalan yang baik untuk menyesuaikan mereka ke persekitaran tapak kerja sekurang-kurangnya 24-48 jam sebelum pemasangan. Ini membantu memastikan mereka mencapai keseimbangan dengan suhu dan kelembapan ambien, meminimumkan potensi untuk pengembangan atau penguncupan kecil selepas pemasangan.

Memotong: Papan MGO boleh dipotong menggunakan pelbagai kaedah. Untuk pemotongan lurus, pisau utiliti dan lurus boleh digunakan untuk menjaringkan dan mengambil papan, sama seperti drywall. Walau bagaimanapun, disebabkan ketumpatan dan tetulang berserat, saw pekeliling dengan bilah karbida (atau pisau berlian untuk pemotongan yang luas) sering disukai untuk pemotongan yang lebih bersih, lebih cepat, terutamanya untuk papan tebal. Sentiasa gunakan peralatan pelindung peribadi yang sesuai (PPE), termasuk topeng debu atau respirator, dan gelas keselamatan, kerana pemotongan papan MGO dapat menghasilkan habuk halus.

Mengikat: Papan MGO harus diikat dengan skru tahan kakisan, seperti skru keluli tergalvani, fosfat, atau tahan karat. Skru drywall standard biasanya tidak disyorkan kerana kecenderungan mereka untuk menghancurkan apabila bertindak balas dengan sifat alkali MGO dari masa ke masa, yang boleh menyebabkan pewarnaan atau kehilangan kuasa memegang. Skru perlu dipandu dengan permukaan atau sedikit countersunk. Pra-penggerudian mungkin diperlukan untuk papan yang sangat tebal atau ketika mengikat dekat dengan tepi untuk mencegah retak. Jarak yang disyorkan untuk pengikat biasanya berkisar antara 6 hingga 8 inci di sepanjang tepi dan 12 inci di lapangan, tetapi selalu merujuk kepada garis panduan khusus pengilang dan kod bangunan tempatan.

Rangka: Pastikan pembingkaian (kayu atau kancing logam, joists) adalah plumb, tahap, dan persegi. Papan MGO boleh dipasang secara langsung melalui pembingkaian sedia ada. Untuk aplikasi luar, penghalang cuaca (WRB) sering disyorkan di belakang pelapis MGO untuk menyediakan perlindungan kelembapan tambahan.

Rawatan Bersama: Sendi antara papan MGO perlu dirakam dan selesai. Pita mesh gentian kaca, sama seperti yang digunakan untuk papan simen, biasanya disyorkan melalui pita kertas kerana kealkalian yang lebih tinggi dan rintangan kelembapan MGO. Kompaun bersama yang dirumuskan secara khusus untuk papan simen atau mortar yang dimodifikasi dengan polimer yang diubahsuai boleh digunakan untuk mengisi dan melicinkan sendi. Pastikan sebatian bersama bersesuaian dengan sifat alkali MGO untuk mengelakkan kegagalan efflorescence atau bon. Bulu kompaun lancar di luar pita untuk kemasan lancar.

Penyediaan Permukaan: Sebelum memohon kemasan (cat, jubin, stuko), permukaan papan MGO harus bersih, kering, dan bebas daripada habuk. Untuk lukisan, primer tahan alkali yang berkualiti tinggi sering disyorkan untuk memastikan lekatan yang baik dan mencegah potensi efflorescence atau perubahan warna, terutama dengan cat yang lebih gelap. Untuk jubin, mortar nipis yang sesuai yang direka untuk aplikasi jubin-over-mgo atau papan simen harus digunakan.

Jurang pengembangan: Untuk permukaan besar atau aplikasi luaran, pertimbangkan untuk meninggalkan jurang pengembangan kecil di antara papan (mis., 1/8 inci) untuk menampung sebarang pergerakan kecil dan mencegah buckling. Jurang ini boleh diisi dengan sealant atau kompaun bersama yang sesuai yang direka untuk fleksibiliti.

Cabaran biasa

Walaupun papan MGO menawarkan banyak faedah, pemasang mungkin menghadapi beberapa cabaran:

Generasi habuk: Memotong dan mengampang papan MGO boleh menghasilkan debu serbuk yang halus. Seperti yang disebutkan, pengudaraan yang betul dan perlindungan pernafasan (mis., Mask N95) adalah penting untuk mencegah penyedutan.

Berat: Walaupun umumnya lebih ringan daripada papan simen, papan MGO masih boleh menjadi lebih berat daripada drywall standard, terutamanya panel tebal. Ini mungkin memerlukan pengendalian dua orang untuk lembaran yang lebih besar, sama seperti papan simen atau papan lapis berat.

Kealkalian dan keserasian selesai: Sifat alkali papan MGO kadang -kadang boleh bertindak balas dengan cat tertentu, pelekat, atau kemasan, yang berpotensi membawa kepada efflorescence (deposit serbuk putih) atau lekatan yang lemah. Inilah sebabnya menggunakan primer tahan alkali dan bahan penamat yang serasi sangat ditekankan. Sentiasa menguji kawasan yang kecil dan tidak mencolok terlebih dahulu jika tidak pasti tentang keserasian.

Brittleness (jika jatuh): Walaupun kuat sekali dipasang, tepi dan sudut papan MGO boleh agak rapuh dan terdedah kepada kerepotan atau pecah jika jatuh atau dilepaskan sebelum pemasangan. Penjagaan harus diambil semasa pengangkutan dan pengendalian.

Pemilihan pengikat: Menggunakan jenis skru yang salah (mis., Skru drywall standard) boleh menyebabkan kakisan dari masa ke masa, menjejaskan integriti pengikat dan berpotensi mengotorkan permukaan siap. Sentiasa gunakan skru tahan kakisan seperti yang disyorkan oleh pengilang.

Keluk pembelajaran: Bagi pemasang yang terutamanya berpengalaman dengan papan gipsum, mungkin terdapat sedikit keluk pembelajaran mengenai teknik pemotongan, kaedah pengikat, dan rawatan bersama khusus untuk papan MGO. Walau bagaimanapun, prinsip -prinsip umumnya mudah dan mudah dikuasai.

Kesan alam sekitar

Papan pelapis magnesium oksida (MGO) sering dipuji sebagai bahan binaan "hijau" kerana beberapa faktor yang berkaitan dengan pengeluaran, komposisi, dan prestasi mereka. Memahami jejak alam sekitar mereka adalah penting untuk menilai sumbangan mereka kepada amalan pembinaan yang mampan.

Keramahan eko

Keramahan eko papan MGO berpunca dari beberapa aspek:

Bahan mentah yang banyak: Magnesium oksida berasal dari magnesit, mineral yang semulajadi dan berlimpah, atau dari air laut. Ini berbeza dengan bahan -bahan yang bergantung kepada sumber yang lebih terhingga atau operasi perlombongan yang luas. Ketersediaan bahan mentah meminimumkan kebimbangan pengurangan sumber.

Tenaga terkandung yang lebih rendah: Proses pembuatan papan MGO biasanya melibatkan tenaga terkandung yang lebih rendah berbanding dengan bahan seperti simen Portland. Reaksi utama yang membentuk simen magnesium oxychloride berlaku pada suhu yang agak rendah (sering ambien atau sedikit tinggi), mengurangkan penggunaan tenaga dengan ketara berbanding dengan tanur suhu tinggi yang diperlukan untuk pengeluaran simen.

Keterangan dan pengurangan sisa: Papan MGO adalah bukan organik dan tidak mengandungi banyak pengikat atau resin yang terdapat dalam panel berasaskan kayu, menjadikannya berpotensi dikitar semula. Walaupun infrastruktur untuk kitar semula papan MGO masih berkembang di banyak wilayah, bahan tersebut secara teorinya boleh dihancurkan dan ditarik balik sebagai agregat dalam bahan binaan lain atau sebagai pindaan tanah. Selain itu, ketahanan dan panjang umur papan MGO bermakna penggantian kurang kerap, mengurangkan sisa pembinaan dan perobohan sepanjang jangka hayat bangunan.

VOC yang tidak beracun dan rendah: Papan MGO bebas daripada asbestos, formaldehid, silika kristal, dan bahan kimia berbahaya yang lain yang biasa ditemui di beberapa bahan binaan tradisional. Mereka menghasilkan sangat rendah kepada sebatian organik yang tidak menentu (VOC), menyumbang kepada kualiti udara dalaman yang lebih sihat. Ini adalah kelebihan yang ketara bagi penghuni dan sejajar dengan pensijilan bangunan hijau yang memberi tumpuan kepada kesejahteraan penghuni.

Rintangan acuan dan cendawan: Dengan melawan pertumbuhan acuan dan cendawan, papan MGO menyumbang kepada persekitaran dalaman yang lebih sihat dan mencegah keperluan rawatan kimia atau pemulihan mahal yang berkaitan dengan masalah acuan, dengan itu mengurangkan penggunaan bahan kimia berbahaya sepanjang kitaran hayat bangunan.

Kecekapan tenaga

Papan MGO menyumbang kepada kecekapan tenaga keseluruhan bangunan terutamanya melalui sifat penebat mereka dan keupayaan untuk mencipta sampul bangunan yang ketat:

Sifat penebat haba: Walaupun papan MGO tidak direka untuk menjadi bahan penebat utama seperti buih atau gentian kaca, komposisi yang agak padat dan homogen memberikan nilai R yang baik (rintangan terma) berbanding dengan ketebalan mereka apabila diukur terhadap bahan-bahan seperti papan gipsum atau papan simen. Apabila digunakan sebagai pelapis, mereka menyumbang kepada prestasi terma keseluruhan pemasangan dinding, mengurangkan pemindahan haba melalui pengaliran.

Prestasi penghalang udara: Sifat padat, tegar papan MGO, apabila dipasang dan dimeteraikan dengan betul pada sendi, boleh bertindak sebagai penghalang udara yang berkesan. Meminimumkan kebocoran udara yang tidak terkawal (penyusupan dan exfiltration) adalah penting untuk kecekapan tenaga, kerana ia menghalang udara yang terkondisi daripada melarikan diri dan tanpa syarat dari masuk. Ini mengurangkan beban pada sistem HVAC, yang membawa kepada penggunaan tenaga yang lebih rendah untuk pemanasan dan penyejukan.

Pengurusan Kelembapan: Dengan menentang penyerapan kelembapan dan mencegah pertumbuhan acuan, papan MGO membantu mengekalkan integriti penebat dalam rongga dinding. Penebat basah kehilangan keberkesanannya dengan ketara, yang membawa kepada penggunaan tenaga yang lebih tinggi. Keupayaan MGO untuk mengekalkan rongga dinding kering secara langsung menyokong prestasi jangka panjang penebat.

Sumbangan kepada sampul prestasi tinggi: Apabila diintegrasikan ke dalam sampul surat bangunan yang direka dengan baik, papan MGO dapat memainkan peranan dalam mencapai sasaran kecekapan tenaga yang ketat. Kestabilan dan ketahanan mereka juga memastikan bahawa sampul surat mengekalkan prestasi terma dari masa ke masa tanpa degradasi.

Soalan Lazim

Bahagian ini menangani beberapa soalan yang paling kerap ditanya mengenai papan pelapis magnesium oksida, memberikan jawapan ringkas dan bermaklumat.

S: Apa yang menjadikan papan magnesium oksida tahan api?

Pada: Papan magnesium oksida secara semulajadi tahan api terutamanya disebabkan oleh sifat magnesium oksida yang tidak mudah terbakar sendiri, yang tidak membakar atau menyumbang bahan api kepada api. Di samping itu, papan mengandungi air terikat kimia dalam struktur kristal mereka. Apabila terdedah kepada suhu tinggi, air ini dilepaskan sebagai stim melalui tindak balas endotermik (penyerap haba). Proses ini secara berkesan menyejukkan permukaan papan dan mewujudkan penghalang haba pelindung, dengan ketara melambatkan penyebaran api dan kenaikan suhu di sisi yang tidak terkawal.

S: Bolehkah papan magnesium oksida menjadi berjamur?

Pada: Tidak, papan magnesium oksida sangat tahan terhadap pertumbuhan acuan dan cendawan. Ini kerana ia dibuat daripada komponen mineral bukan organik (magnesium oksida, magnesium klorida, perlite, dan lain -lain) yang tidak menyediakan sumber makanan untuk acuan atau kulat. Tidak seperti bahan organik seperti papan gypsum yang dihadapi oleh kayu atau kertas, papan MGO tidak menyokong pertumbuhan biologi, walaupun dalam keadaan lembap. Rintangan kelembapan mereka yang sangat baik juga membantu mencegah keadaan yang kondusif untuk membentuk pembangunan.

Q: Adakah papan magnesium oksida selamat untuk kualiti udara dalaman?

Pada: Ya, papan magnesium oksida dianggap sangat selamat untuk kualiti udara dalaman. Mereka bebas daripada bahan berbahaya seperti asbestos, formaldehid, silika kristal, dan sebatian organik yang tidak menentu (VOC). Komposisi bukan organik mereka bermakna mereka tidak mematikan bahan kimia berbahaya, menyumbang kepada persekitaran dalaman yang lebih sihat. Ini menjadikan mereka pilihan yang sangat baik untuk individu yang mempunyai alahan atau sensitiviti kepada pelepasan bahan binaan biasa.

Q: Berapa lama papan magnesium oksida bertahan?

Pada: Papan magnesium oksida sangat tahan lama dan direka untuk hayat perkhidmatan yang sangat panjang. Oleh kerana komposisi bukan organik mereka, mereka tahan terhadap reput, kerosakan, serangan serangga, dan degradasi biologi yang boleh menjejaskan bahan berasaskan kayu tradisional. Kestabilan mereka terhadap kelembapan dan kebakaran juga menyumbang kepada umur panjang mereka. Apabila dipasang dan dikekalkan dengan betul, papan MGO boleh bertahan untuk jangka hayat bangunan, sering melebihi 50 tahun, menjadikannya penyelesaian bangunan yang sangat berdaya tahan dan mampan.

Q: Bolehkah anda mengitar semula papan magnesium oksida?

Pada: Ya, papan magnesium oksida boleh dikitar semula secara teoritis. Sebagai produk berasaskan mineral yang tidak organik, mereka boleh dihancurkan dan ditarik balik. Bahan yang dihancurkan boleh digunakan sebagai agregat dalam produk pembinaan baru, sebagai pindaan tanah (disebabkan oleh kandungan magnesium yang memberi manfaat kepada pertanian), atau sebagai backfill. Walau bagaimanapun, ketersediaan praktikal kemudahan kitar semula papan MGO yang berdedikasi boleh berubah mengikut rantau. Di kawasan -kawasan di mana kitar semula khusus belum ditubuhkan, bahan tersebut biasanya dilupuskan sebagai sisa pembinaan dan perobohan lengai. Walau bagaimanapun, jangka hayat papan MGO, bagaimanapun, telah mengurangkan aliran sisa keseluruhan berbanding dengan bahan yang kurang tahan lama.

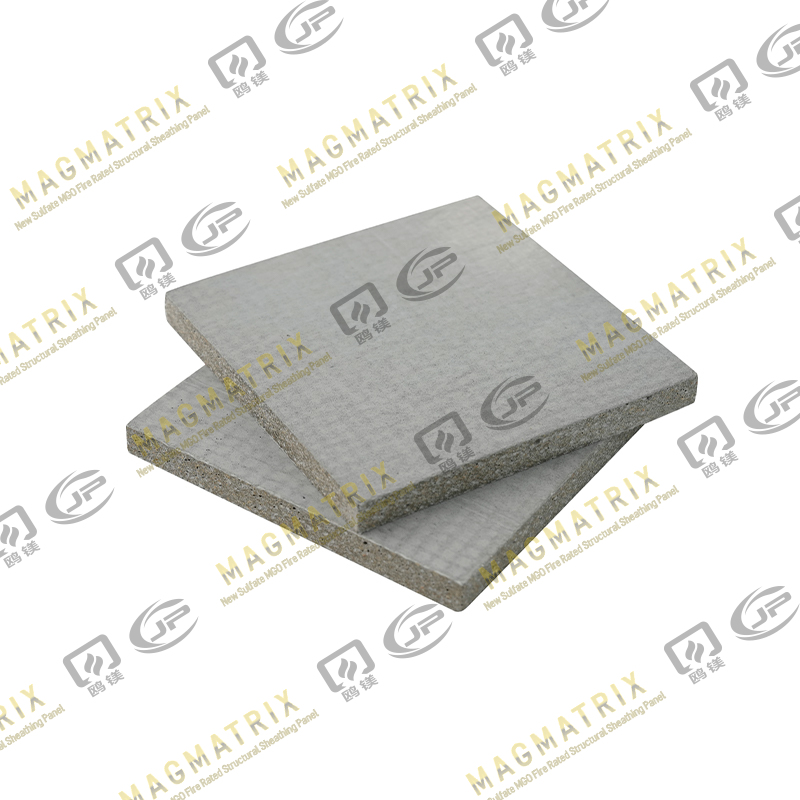

BMSC 517 Lembaga MGO Sulfat Baru

BMSC 517 Lembaga MGO Sulfat Baru Papan pelapis dinding MGO pelbagai sokongan

Papan pelapis dinding MGO pelbagai sokongan Papan pelapis dinding mgo ketekunan

Papan pelapis dinding mgo ketekunan Lembaga Subfloor MGO Subfloor Multi-Support

Lembaga Subfloor MGO Subfloor Multi-Support Papan pelapis subfloor mgo ketekunan

Papan pelapis subfloor mgo ketekunan Magmatrix MGO Panel/Lembaga

Magmatrix MGO Panel/Lembaga